美的集团,一家全球科技巨头,拥有十万多名员工和每年超过3000亿元的营收。这家公司过去十年一直坚持问题导向,持续投入170多亿元进行数字化改革,以引领企业变革,并最终锻造成敏锐感知市场变化、高效响应客户需求的能力。

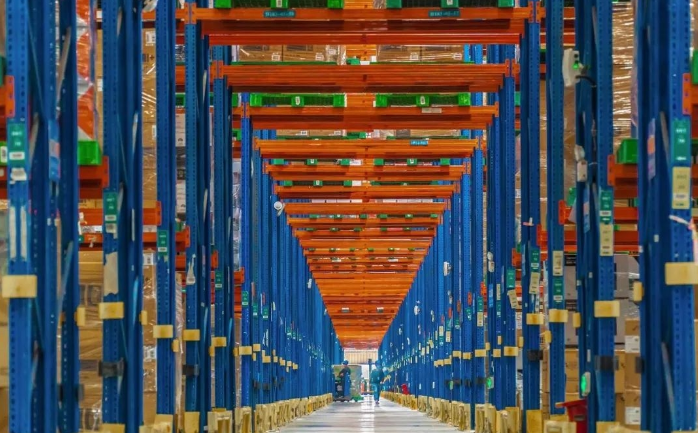

作为美的旗下第二家灯塔工厂,微波炉顺德工厂是美的数字化转型的重要里程碑。这座工厂投资13亿元,以精益制造为基础,融合了5G+工业互联网等技术,构建起端到端自动化物流体系、大规模柔性定制、基于数字孪生的技术中控大屏,实现了数字化运营与工业4.0的全面应用。在这个占地仅45万平方米的工厂里,创造出年产值超过170亿元的奇迹,全球每两台微波炉大约就有一台在此诞生。

美的的数字化转型不仅改变了公司的运营方式,而且对其供应链和制造流程产生了深远影响。通过数字化改造,美的创造了“T+3”供应链模式,极大地提高了供应链的效率和灵活性。这种模式将供应链分为集单(T)、备货(T+1)、生产(T+2)和物流(T+3)四个环节,每个环节的周期都从七天缩短到三天以下,最终实现以销定产,减少订单交付时间,使供应链快速流转。

数字化改造的成果显而易见:美的打造的世界灯塔工厂数量已升至5家,为国内最多,且在全球灯塔网络的先进工业分类中其数量也是全球第一。灯塔工厂内部逐渐实现产品质量稳定、生产成本降低、人员工作量下降、订单交期缩减等。同时,伴随着数字化技术的普遍使用,美的对灯塔工厂已有相当健全的复制机制,各个工厂的智能制造体系、工业互联网平台、基础软件架构等被要求全面统一。

美的的数字化转型不仅改变了公司自身的运营方式,而且对整个行业产生了深远的影响。通过整合自身的数字化能力,美的成立了美云智数,自2017年开始对外运营,输出工业互联网相关咨询及系统实施服务,为其他企业数字化改造赋能。截至2021年年底,美云智数中来自美的以外的营业收入已超五成,服务40多个行业的400多家大型企业。

在微波炉顺德工厂内,整个生产过程已看不到工人们忙碌的身影,取而代之的是机器人完成精密零件组装、AGV载着物料来回穿梭轻松避障、自动物流线实现物料/半成品与成品精准入库、AI检测精准查验产品缺陷……在这个全球数一数二的微波炉工厂里,工程师只要通过实时更新的数字化总控中心,就能精准开展供应商管理、品质管理、工厂管理、设备管理、能源管理。

美的微波炉顺德工厂是美的最早开展数字化改造的试点单位之一。通过在精益制造基础上进行数字化转型,该工厂取得了显著的效果。在过去的十年里,美的持续投入巨资进行数字化改革,最终锻造成敏锐感知市场变化、高效响应客户需求的能力。这种能力不仅推动了公司的快速发展,也为整个行业树立了典范。